鈦合金具有高強度?低密度?耐腐蝕及良好的疲勞性能等綜合優異性能�����,已被廣泛應用于航空航天等高端裝備?例如,在美國 F–22 第四代主力戰機中�����,鈦合金的質量占比為 41%[1–3]?Ti–6Al–4V (TC4) 作為中等強度的鈦合金 (強度 900 MPa), 是目前工程應用中最廣泛的鈦合金材料��,其用量約占鈦合金總應用量的 65%[4]?隨著航空航天事業的迅速發展,飛行器用結構材料對高強鈦合金提出了明確需求?然而�����,與結構鋼等金屬材料相比�����,鈦合金具有較高的缺口應力集中敏感性����,容易發生疲勞裂紋萌生�,最終導致疲勞斷裂失效 [5]?高強度鈦合金缺口敏感性更大�����,其斷裂韌度與抗裂紋擴展性能通常隨著強度的升高而下降?因此,高強鈦合金需要滿足強度與韌性的匹配,才能在應用中提高飛機零件的結構效率,實現更大的減重效果?與等強度的 α 或 α/β 鈦合金相比�����,β 鈦合金有優良的斷裂韌性和抗疲勞性能 [6]?因此���,β 鈦合金在航空航天領域的應用日益廣泛���,在軍 / 民用飛機結構中扮演著愈發重要的角色 [7]?

噴丸強化是一種表面塑性變形技術����,能夠高效提升金屬材料疲勞極限�����,廣泛應用于金屬承載結構件的生產制造����,如鈦合金發動機葉片?鋁合金壁板蒙皮?合金鋼齒輪等 [8]?關于鈦合金噴丸強化����,α+β 雙相鈦合金的研究報道較多,尤其是 TC4 鈦合金 (α+β 雙相合金 α 相為主)?Chen 等 [9] 采用濕噴丸對 TC4 鈦合金進行強化處理���,使其拉–拉疲勞極限比初始試樣提高了 12.4%?噴丸處理能改善金屬材料的疲勞性能�����,這是由于彈丸撞擊使材料表面完整性發生改變,所引入的殘余壓應力和表層組織變形有助于抑制裂紋的萌生與早期擴展?Zhu 等 [10] 采用噴丸工藝在 TC4 表面形成殘余壓應力層���,降低了裂紋尖端的有效應力強度因子范圍����,使疲勞裂紋擴展壽命提高了 52.6%~78.9%?噴丸強化效果與噴丸工藝密切相關�����,若噴丸強度太高或處理時間太長,會造成材料損傷或出現過噴丸現象?卜嘉利等 [11] 研究發現��,α+β 雙相 TC17 鈦合金的表面損傷敏感性較高���,當噴丸強度超過 0.35 mmN (約 0.1 mmA) 時����,靶材表面出現脫層及微裂紋損傷���,疲勞強化效果下降?徐松超等 [12] 對 TC17 鈦合金進行噴丸處理���,當強度增加到 0.50 mmN 時�,靶材表層出現過噴丸現象�,近表層的殘余應力發生松弛,硬度值降低,微觀組織觀察發現 α 相內小角度晶界比例減少?近年來��,隨著 β 鈦合金工程化應用,相應的表面強化研究受到行業人員關注?高玉魁 [4] 研究表明,Ti–10V–2Fe–3Al 近 β 鈦合金缺口試樣經噴丸強化后�����,拉–拉疲勞強度從 313 MPa 提升至 403 MPa, 強化效果顯著?材料疲勞性能的提升�,歸因于噴丸處理消除了工件表面機加工刀痕等不利因素���,并引入了有利的殘余壓應力 [13]?羅學昆等 [14] 的研究表明���,噴丸強度對 TB6 鈦合金的疲勞性能影響顯著�����,并發現噴丸強度過高時材料的表面粗糙度增加��,導致 β 高強鈦合金疲勞性能強化效果降低?因此,每種材料的噴丸強化表面完整性演變規律不同,需要根據自身特征制定相應的噴丸技術及工藝參數�����,以獲得更佳的抗疲勞強化效果?

本文以抗拉強度達 1355 MPa 的高強韌 β 鈦合金為研究對象�,系統探究了噴丸強度?彈丸介質及復合噴丸等工藝參數對其拉–拉疲勞壽命的影響�,并通過噴丸強化前?后的表面完整性分析�����,揭示了試驗件疲勞性能的改善機理與斷裂失效模式?

1����、試驗材料與方法

1.1 試驗材料

試驗材料為高強韌 β 鈦合金�����,屈服強度為 1251 MPa, 抗拉強度為 1355 MPa, 斷后伸長率為 6%, 沖擊韌性為26~30J/cm2?使用 X 射線熒光光譜儀 (日本島津公司) 檢測鈦合金化學成分����,如表 1 所示?

表 1 高強韌鈦合金的化學成分 (質量分數)

Table 1 Chemical composition of high-strength and high-toughness titanium alloy (mass fraction) %

| Al | Cr | Mo | V | Nb | Ti |

| 4.431 | 5.620 | 4.200 | 6.692 | 0.798 | 78.259 |

采用鑄鋼丸和陶瓷丸兩種彈丸介質對高強韌鈦合金試樣進行噴丸強化處理?彈丸型號分別為陶瓷丸 AZB425 和鑄鋼丸 ASH230, 復合噴丸工藝:先采用鑄鋼丸進行表面強化��,后續采用陶瓷噴丸進行表面強化�����,具體工藝參數如表 2~4 所示?

表 2 鑄鋼噴丸工藝參數

Table 2 Shot peening process parameters for cast steel shot

| 樣品編號 | 噴丸強度 /mmA | 覆蓋率 /% |

| S1 | 0.11 | 200 |

| S2 | 0.15 | 200 |

| S3 | 0.22 | 200 |

| S4 | 0.25 | 200 |

表 3 陶瓷噴丸工藝參數

Table 3 Shot peening process parameters for ceramic shot

| 樣品編號 | 噴丸強度 /mmA | 覆蓋率 /% |

| Z1 | 0.06 | 200 |

| Z2 | 0.15 | 200 |

表 4 復合噴丸工藝參數

Table 4 Process parameters for composite shot peening

| 樣品編號 | 噴丸強度 /mmA |

| 覆蓋率 /% |

| 鑄鋼 | 陶瓷 |

|

| SZ1 | 0.15 | 0.06 | 400 |

| SZ2 | 0.15 | 0.15 | 400 |

1.2 測試分析

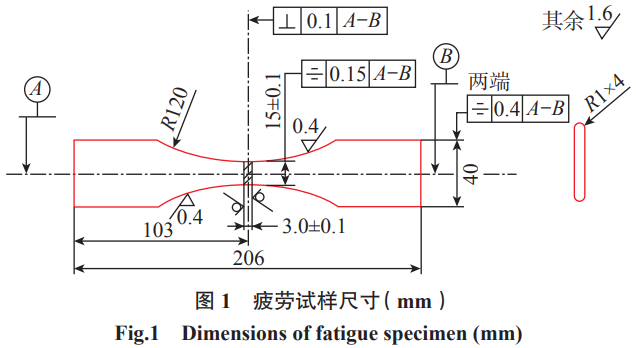

測試表面完整性使用的試樣尺寸為 50 mm×40 mm×3 mm?在測試疲勞性能前對疲勞試樣統一進行倒R=1 mm, 疲勞試樣尺寸見圖 1?

采用激光共聚焦顯微鏡 (中國奧林巴斯公司) 測量噴丸強化前?后試樣的表面粗糙度?采用 AutoMATE?II 型 X 射線應力儀 (日本理學公司) 測試噴丸引起的殘余應力?使用側傾法測試����,具體的試驗參數:衍射峰 142°?掃描范圍 136°~146°?掃描步距 0.05°?管電壓 40 kV?管電流 40 mA?衍射晶面 (213)?采用腐蝕法對試樣逐層測試殘余應力�����,腐蝕劑配比為V(HF):V(HNO3):V(H2O)=1:2:47?

采用 QBG–300 高周疲勞試驗機 (長春仟邦測試設備有限公司) 測試鈦合金試件的拉–拉疲勞性能��,最大載荷為 780 MPa, 應力比為 0.06?使用 SU5000 場發射掃描電鏡 (中國普賽斯科技有限公司) 進行斷口分析��,確定斷口性質及疲勞起源位置?

2�����、結果與討論

2.1 噴丸對表面完整性的影響

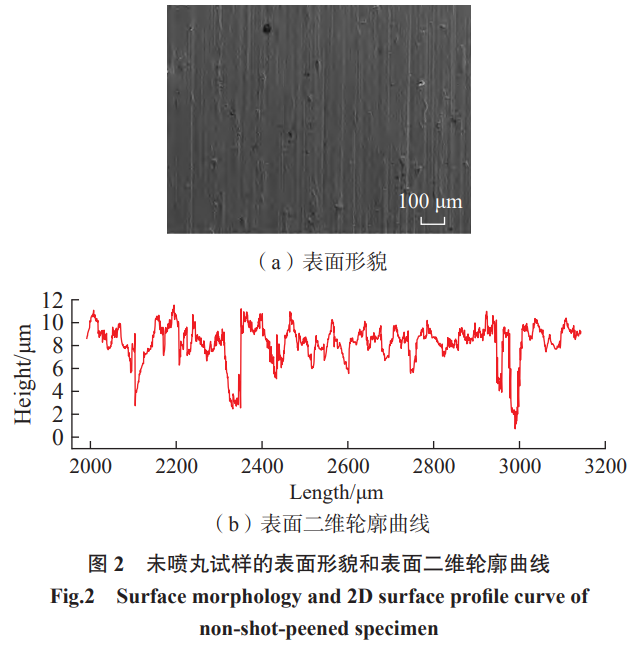

圖 2 為未噴丸試樣的表面形貌和表面二維輪廓曲線?從圖 2 (a) 可以看到,未噴丸試樣表面存在機加工處理后留下的平行刀痕��,而且存在一些大的尖角,這些尖角容易引起局部應力集中��,促使疲勞裂紋萌生�����,對試樣的抗疲勞性能造成不利影響?從圖 2 (b) 中可見��,表面二維輪廓曲線起伏劇烈?圖 3 為不同噴丸強度的鑄鋼噴丸試樣表面形貌�����,鑄鋼噴丸處理后平板試樣表面機加工刀痕基本消除�����,隨著噴丸強度的增加��,表面彈坑深度和尺寸增大�,但未觀察到噴丸強度過大而產生的微裂紋和脫層等缺陷�����,表明靶材具有良好的塑韌性?

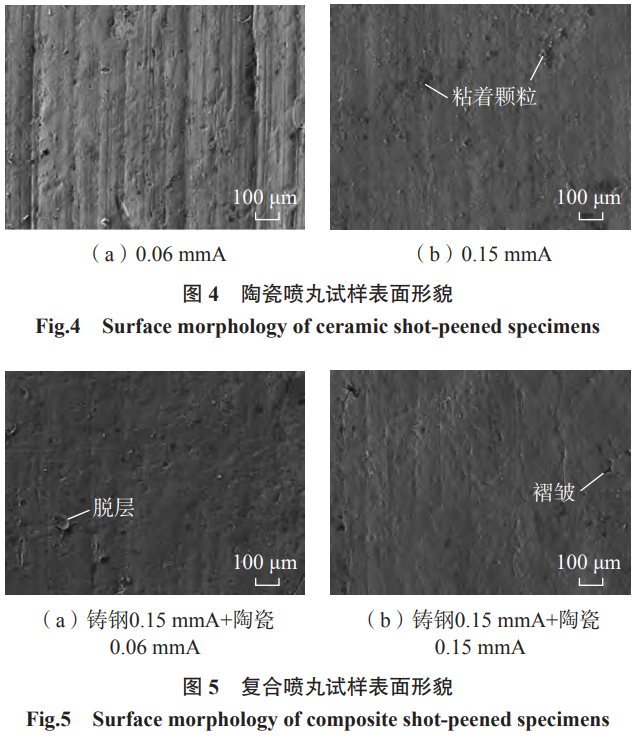

圖 4 為陶瓷噴丸試樣的表面形貌?0.06 mmA 強度下噴丸表面機加工痕跡仍較重,噴丸強度增加到 0.15 mmA 時����,機加工痕跡基本消除�,但表面存在較多的粘著顆粒?經能譜分析����,顆粒為陶瓷丸碎屑,因為陶瓷丸較鑄鋼丸脆性大����,噴丸后更容易破碎?圖 5 為復合噴丸后試樣表面形貌?表面的機加工痕跡基本消除��,但表面局部出現了脫層和褶皺現象�,這是因為復合噴丸處理中,靶材先承受了覆蓋率 200% 的鑄鋼丸沖擊�,隨后又經歷了覆蓋率 200% 的陶瓷丸撞擊�,長時間的彈丸沖擊累積導致表面損傷?

2.2 噴丸對粗糙度的影響

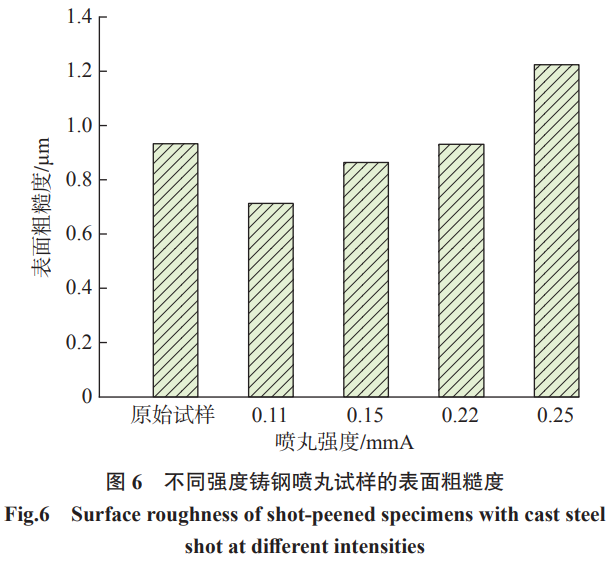

圖 6 為鑄鋼噴丸處理前?后的表面粗糙度?相比于原始試樣��,經噴丸處理后����,試樣表面粗糙度隨著噴丸強度的增加先降低后升高?原始試樣粗糙度Ra=0.933 μm, 經 0.11 mmA 強度鑄鋼噴丸作用后,Ra=0.713 μm, 在彈丸的沖擊下�,試樣表面產生了塑性流變���,彈丸將大部分加工條紋打磨平整?隨著噴丸強度增大��,彈丸對于試樣表面的沖擊越強烈,彈坑尺寸增大,使得粗糙度也增大?在 0.22 mmA 噴丸強度下��,Ra=0.935 μm, 超過原始試樣�����,0.25 mmA 強度下的表面粗糙度Ra增加到 1.224 μm?粗糙度較高的試樣表面更易產生應力集中����,誘發疲勞裂紋萌生�,噴丸強度過大會對試樣抗疲勞性能產生不利影響 [15–16]?

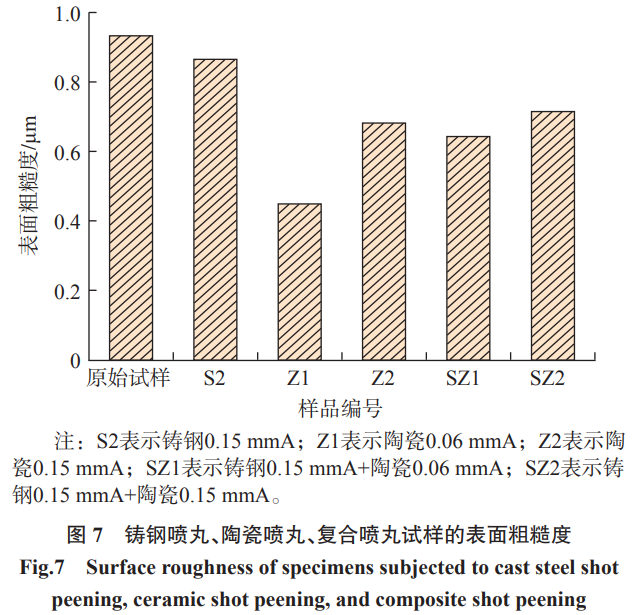

圖 7 為鑄鋼噴丸?陶瓷噴丸和復合噴丸試樣的表面粗糙度值對比圖?在相同噴丸強度下 (0.15 mmA), 陶瓷噴丸試樣的表面粗糙度比鑄鋼丸噴丸低,因為陶瓷丸密度較小?沖擊能量低,對靶材表面撞擊力小?與單次鑄鋼噴丸相比,復合噴丸后的表面粗糙度值降低?鑄鋼噴丸在 0.15 mmA 噴丸強度下,表面粗糙度為 0.864 μm?進行后續陶瓷彈丸復合處理后,表面粗糙度降為 0.642 μm (SZ1)?0.712 μm (SZ2)?這是因為二次噴丸使用的陶瓷彈丸粒徑較小��,對鑄鋼噴丸處理后試樣表面存在的凸起部分起到打磨的作用���,使試樣表面平整化�����,表面粗糙度降低?

2.3 噴丸對殘余應力場的影響

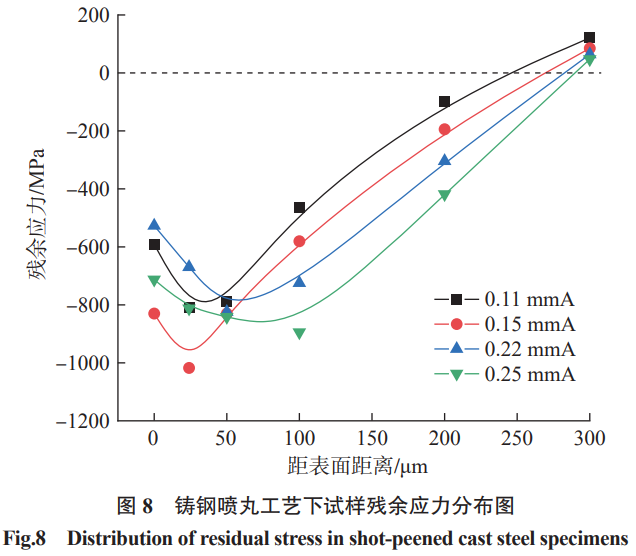

圖 8 為鑄鋼噴丸強化后平板試樣的殘余應力值曲線?殘余應力沿深度方向呈典型的對鉤狀分布����,隨著噴丸強度增加,殘余應力曲線向右下移動�����,殘余應力場深度為 250~280 μm?當噴丸強度較低��,為 0.11 mmA 時��,鈦合金試件表面殘余應力值為–591.1 MPa, 距離表面 25 μm 處為殘余應力最大值����,為–809.4 MPa, 隨著深度增加殘余壓應力值不斷降低����,在 300 μm 處變為殘余拉應力�����,為 91.2 MPa?噴丸強度為 0.15 mmA 時�����,表面殘余壓應力升高��,為–829.9 MPa, 最大應力值提高到–1017.6 MPa?噴丸強度增加至 0.22 mmA 時,表面殘余壓應力降低為–526.9 MPa, 最大應力值降低至–824.4 MPa, 近表層殘余應力發生松弛?

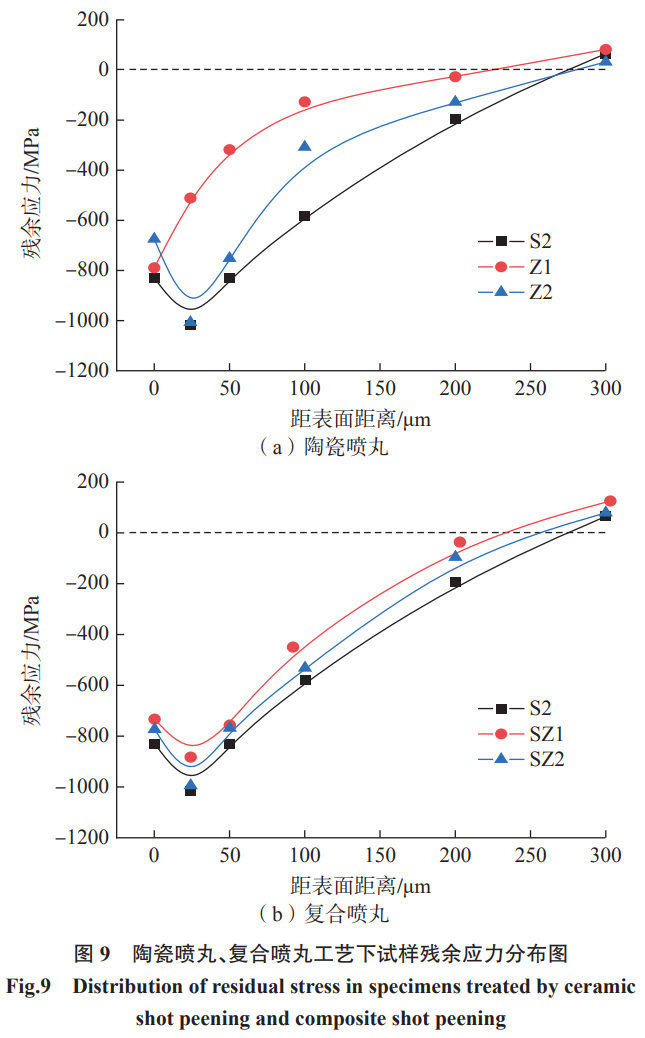

圖 9 (a) 為單次 0.15 mmA 鑄鋼噴丸和陶瓷噴丸試樣的殘余應力分布曲線?與噴丸強度為 0.15 mmA 鑄鋼噴丸相比,陶瓷噴丸引入的殘余應力值小��,這是由于鑄鋼丸密度和彈丸直徑更大,噴丸攜帶的能量高,能夠在材料表面形成較深且不均勻的塑性形變?圖 9 (b) 為復合噴丸后試樣殘余應力分布圖,與單次鑄鋼噴丸表層殘余應力相比,復合噴丸后殘余應力整體發生松弛����,表面殘余應力和最大殘余應力均降低?相比 S2, 試樣 SZ1 的表面殘余應力由–829.9 MPa (單次鑄鋼) 降至–703.1 MPa, 最大殘余應力由–1017.6 MPa (單次鑄鋼) 降至–852.4 MPa?

2.4 噴丸對顯微組織的影響

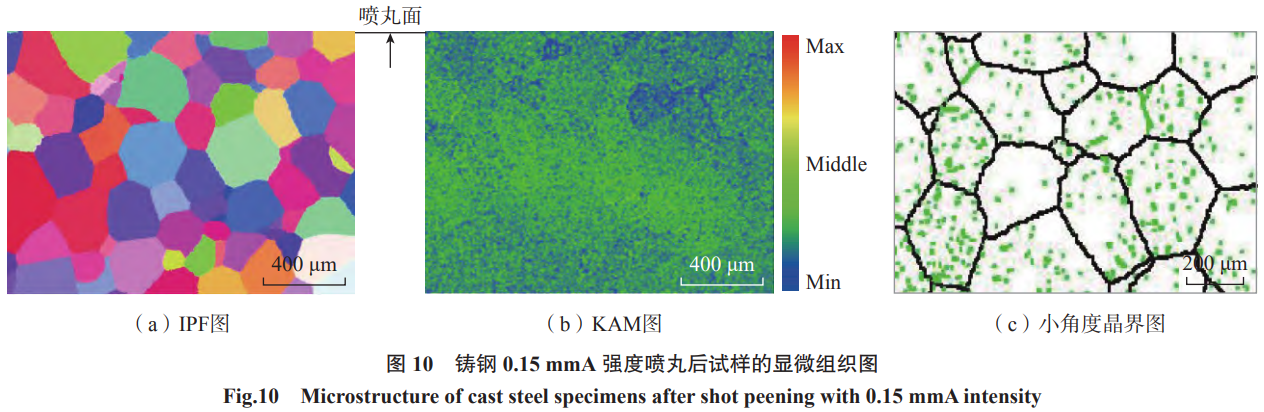

圖 10 為鑄鋼 0.15 mmA 強度噴丸后試樣的顯微組織圖?從圖 10 (a) 可以發現���,該合金組織由等軸晶粒組成���,晶粒的尺寸在 300~500 μm 之間,沒有觀察到表層晶粒細化現象?圖 10 (b) 為 KAM 圖�,反映材料塑性變形程度��,噴丸處理后在材料表層的 KAM 值沒有升高?圖 10 (c) 中表層小角度晶界 (綠色) 隨機分布��,噴丸表層無小角度晶界聚集現象,這說明噴丸處理后鈦合金組織內部小角度晶界沒有明顯增加?高強韌 β 鈦合金為體心立方結構���,具有較高的層錯能 [12], 噴丸后位錯之間不易發生相互作用,所以噴丸后小角度晶界分布沒有顯著變化?

2.5 噴丸對疲勞性能的影響

2.5.1 疲勞壽命結果分析

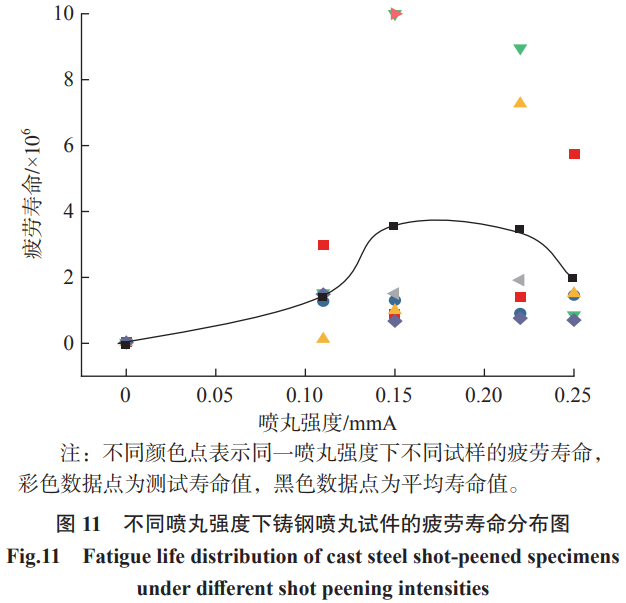

圖 11 為鑄鋼噴丸試驗件的拉–拉疲勞試驗結果����,疲勞試驗最大載荷為 780 MPa, 應力比為 0.06?原始態未噴丸試驗件的平均壽命為2.49×104 次?隨著噴丸強度的增加平均疲勞壽命先增加后下降,噴丸強度為 0.15 mmA 時����,強化效果最好�,平均疲勞壽命為3.62×106次,比未噴丸試樣提升了約 145.4 倍����,個別試樣疲勞壽命達到107次?此強度下�,近表層殘余應力達到最大�����,同時基本消除了機加工造成的劃痕���,表面粗糙度也較原始試樣低�,因此強化效果最佳?噴丸強度增高至 0.25 mmA 時,強化效果減弱�,平均疲勞壽命降低,但仍遠高于原始態�����,較原始態提高約 81.5 倍?疲勞強化效果減弱是由于近表層殘余應力較 0.15 mmA 強度發生松弛 (圖 8)?同時噴丸強度過大導致表面粗糙度急速增加���,產生應力集中���,促進疲勞裂紋萌生��,抗疲勞性能降低?

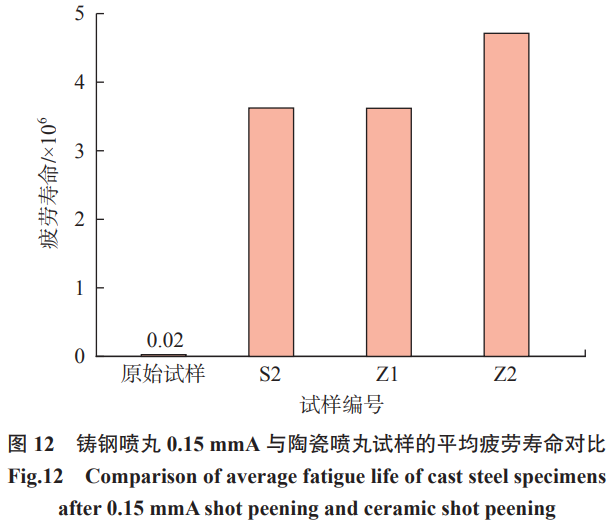

圖 12 為 0.15 mmA 鑄鋼噴丸和陶瓷噴丸試樣的平均疲勞壽命對比?Z1 試件陶瓷噴丸在 0.06 mmA 強度下,與 0.15 mmA 強度下的 S2 試件的平均壽命相近,疲勞壽命為3.62次?這是由于雖然 0.06 mmA 強度低�,引入殘余壓應力值較小���,但可以顯著降低表面粗糙度?同等噴丸強度下 (0.15 mmA),Z2 試件陶瓷噴丸疲勞壽命為4.85×106次�,較鑄鋼噴丸高���,這是由于雖然陶瓷的引入殘余壓應力略低�,但表面粗糙度顯著降低 (鑄鋼丸Ra=0.864 μm, 陶瓷丸Ra=0.705 μm, 表面粗糙度起到更重要作用?

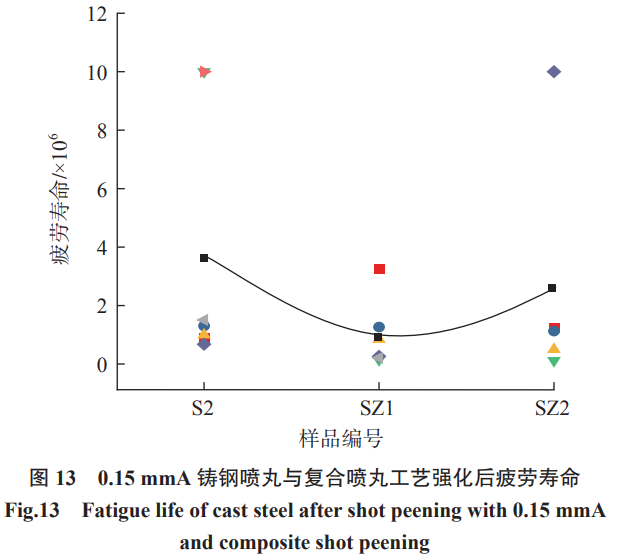

圖 13 為 0.15 mmA 鑄鋼噴丸與復合噴丸處理后的疲勞壽命分布?復合噴丸工藝為在鑄鋼 0.15 mmA 強度預噴丸后進行陶瓷噴丸?與單獨鑄鋼噴丸相比�,復合噴丸件的疲勞性能降低����,隨著后續復合噴丸的強度增加�����,疲勞壽命上升?當復合噴丸工藝為鑄鋼 0.15 mmA + 陶瓷 0.06 mmA 時 (SZ1), 平均疲勞壽命為10.0×105次��,較未噴丸試樣提升 40.2 倍���,鑄鋼 0.15 mmA + 陶瓷 0.15 mmA 工藝下 (SZ2) 平均疲勞壽2.6×106次����,但均低于單獨鑄鋼噴丸強化效果 (疲勞壽命3.62×106次)?這是因為雖然在首次鑄鋼噴丸后進行陶瓷噴丸可以使表面平整化,降低試樣粗糙度��,但復合噴丸后覆蓋率增加,在表面局部造成脫層和褶皺缺陷,容易誘發裂紋萌生,同時復合噴丸還使殘余應力場整體發生松弛 (圖 9 (b)), 對裂紋萌生和短裂紋的擴展抑制作用降低�,因此復合噴丸較單一鑄鋼噴丸強化效果弱?

2.5.2 疲勞斷口結果分析

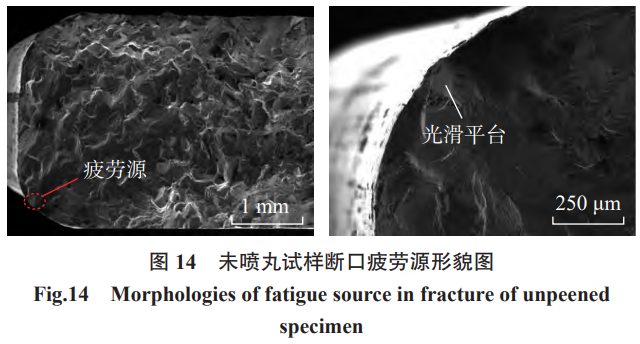

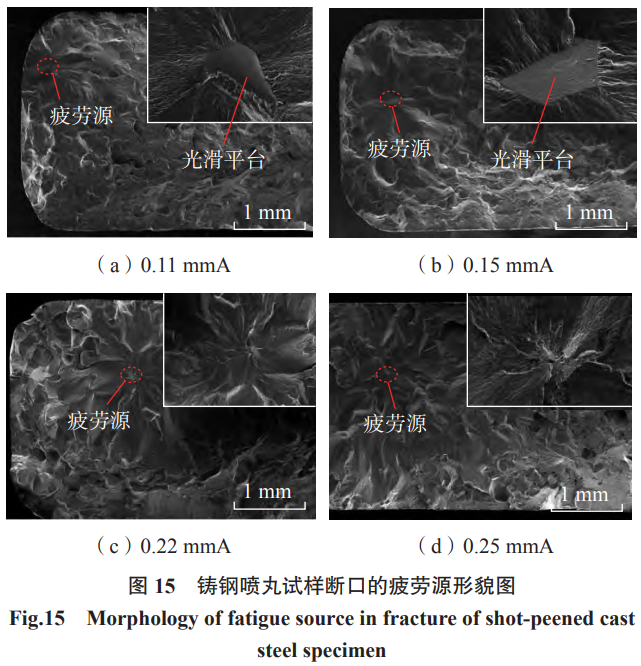

圖 14 為未噴丸試驗件的斷口宏觀形貌?低倍率下可以看到疲勞源萌生于試樣的棱角處?高倍率下可見疲勞起源于基體表面���,疲勞源區存在一個光滑平臺?未噴丸試樣表面存在較深的機加工刀痕�����,易引起應力集中�,使裂紋萌生于表面?圖 15 為鑄鋼噴丸處理試樣拉–拉疲勞斷口的形貌圖?噴丸強度分別為 0.11 mmA?0.15 mmA?0.22 mmA?0.25 mmA 時��,裂紋源均位于試樣的亞表面處���,疲勞源距表面距離隨噴丸強度增加而增大��,分別約為 416 μm?750 μm?1116 μm?1140 μm, 對應試樣疲勞壽命分別為1.52×106、1.50×106、1.91×106�����、1.51×106次��,疲勞測試數據顯示疲勞壽命與裂紋源位置無相關性?

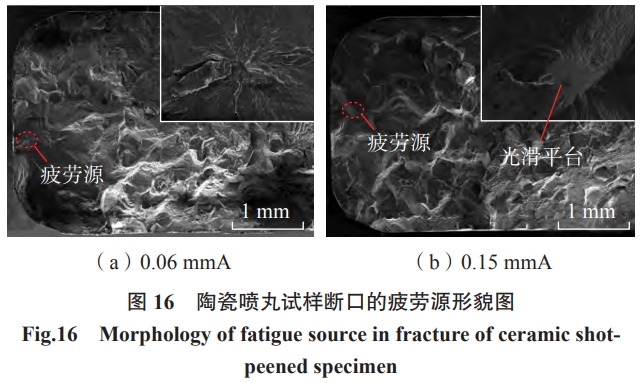

圖 16 為陶瓷噴丸處理試樣拉–拉疲勞斷口的形貌圖?陶瓷丸強化試樣裂紋源均位于試樣的亞表面處���,0.06 mmA?0.15 mmA 強度下疲勞源到表面的距離分別為 217 μm?333 μm?圖 17 為復合噴丸處理試樣拉–拉疲勞斷口的形貌圖��,在鑄鋼 0.15 mmA + 陶瓷 0.06 mmA 復合噴丸工藝下,部分試件疲勞裂紋源萌生于表面?在疲勞源附近發現噴丸引起的脫層損傷,疲勞測試數據顯示壽命很低1.5×105次); 部分試件疲勞裂紋源萌生于次表層����,對應的疲勞壽命較高 8.5×105次)?在鑄鋼 0.15 mmA + 陶瓷 0.15 mmA 復合噴丸工藝下����,疲勞源均出現在次表層 (圖 17 (b)), 與 SZ1 復合噴丸相比疲勞壽命提高?

3�、結論

(1) 噴丸強化后高強韌 β 鈦合金疲勞性能提升顯著,強化效果與噴丸介質和噴丸工藝相關?對于鑄鋼丸介質�,隨噴丸強度的增加疲勞壽命呈現先增大后降低的規律���,在 0.15 mmA 噴丸強度下疲勞強化效果最佳����,較未噴丸狀態疲勞壽命提升 145.4 倍,個別試樣疲勞壽命達到107次?在相同噴丸強度下�,陶瓷噴丸疲勞性能提升更顯著?

(2) 復合噴丸處理后鈦合金抗疲勞強化效果大幅降低?在鑄鋼 0.15 mmA + 陶瓷 0.06 mmA 復合噴丸條件下�,平均疲勞壽命為10.0×105次,比原始態提升 40.2 倍��,但比單獨噴丸處理 (鑄鋼或陶瓷) 的強化效果低?這是因為復合噴丸后材料表面損傷和殘余應力松弛,部分裂紋源出現在表面?

(3) 噴丸強化可以消除機加刀痕����,改善試樣表面形貌?復合噴丸處理后覆蓋率增加至 400%, 導致表面出現褶皺脫層等損傷缺陷?鑄鋼噴丸?陶瓷噴丸?復合噴丸 3 種工藝試樣的表面粗糙度均隨噴丸強度增加而增大?

(4) 噴丸處理后在表面引入深度約為 280 μm 殘余壓應力��,隨著噴丸強度增大殘余應力值整體增加?鑄鋼噴丸試樣近表層 (50 μm 厚) 表面和最大殘余應力呈波動性變化,均在 0.15 mmA 時達到最大���,噴丸強度達到 0.22 mmA 時出現應力松弛?相同噴丸強度下陶瓷噴丸引入壓應力數值小于鑄鋼噴丸?復合噴丸與單次鑄鋼噴丸相比���,殘余應力發生松弛��,表面殘余應力和最大殘余應力均降低?

(5) 采用單一鑄鋼丸和陶瓷丸強化后�����,試樣裂紋源均萌生于次表面,疲勞壽命與疲勞源位置無相關性?

參考文獻

[1] ADAMUS J. Applications of titanium sheets in modern building construction [J]. Advanced Materials Research, 2014, 1020: 477–481.

[2] YU H J. Research development of the laser surface modification to improve the corrosion-resistance of titanium and titanium alloys [J]. Advanced Materials Research, 2013, 748: 184–187.

[3] 金和喜�����,魏克湘,李建明����,等����。航空用鈦合金研究進展 [J]. 中國有色金屬學報,2015, 25 (2): 280–292. JIN Hexi, WEI Kexiang, LI Jianming, et al. Research development of titanium alloy in aerospace industry [J]. The Chinese Journal of Nonferrous Metals, 2015, 25 (2): 280–292.

[4] 高玉魁。噴丸對 Ti–10V–2Fe–3Al 鈦合金拉–拉疲勞性能的影響 [J]. 中國有色金屬學報���,2004, 14 (1): 60–63. GAO Yukui. Influence of shot peening on tension-tension fatigue properties in Ti–10V–2Fe–3Al titanium alloy [J]. The Chinese Journal of Nonferrous Metals, 2004, 14 (1): 60–63.

[5] 李世平��,劉道新��,李瑞鴻��,等��。噴丸強化與表面完整性對 TC21 鈦合金疲勞性能的影響 [J]. 機械科學與技術����,2012, 31 (12): 1921–1926. LI Shiping, LIU Daoxin, LI Ruihong, et al. Influence of shot peening and surface integrity on fatigue properties of TC21 titanium alloy [J]. Mechanical Science and Technology for Aerospace Engineering, 2012, 31 (12): 1921–1926.

[6] 辛社偉,周偉����,李倩�����,等. 1500 MPa 級新型超高強中韌鈦合金 [J]. 中國材料進展,2021, 40 (6): 441–445. XIN Shewei, ZHOU Wei, LI Qian, et al. A new type extra-high strength and medium toughness titanium alloy of Ti–1500 [J]. Materials China, 2021, 40 (6): 441–445.

[7] 趙永慶�。我國鈦合金的研制與發展 [J]. 新材料產業��,2007 (10): 28–32. ZHAO Yongqing. Research and development of titanium alloys in China [J]. Advanced Materials Industry, 2007 (10): 28–32.

[8] 張吉銀��,姚倡鋒���,譚靚�����,等。噴丸強化殘余應力對疲勞性能和變形控制影響研究進展 [J]. 機械工程學報,2023, 59 (6): 46–60. ZHANG Jiyin, YAO Changfeng, TAN Liang, et al. Research progress of the effect of shot peening residual stress on fatigue performance and deformation control [J]. Journal of Mechanical Engineering, 2023, 59 (6): 46–60.

[9] CHEN G Q, JIAO Y, TIAN T Y, et al. Effect of wet shot peening on Ti–6Al–4V alloy treated by ceramic beads [J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (3): 690–696.

[10] ZHU W G, MA C, ZHANG C H, et al. Fatigue crack propagation behavior in Ti–6Al–4V alloy with surface gradient structure fabricated by high-energy shot peening [J]. Transactions of Nonferrous Metals Society of China, 2023, 33 (10): 3003–3016.

[11] 卜嘉利,呂揚�,劉博志��,等����。不同噴丸強度對 TC17 鈦合金抗疲勞性能影響 [J]. 航空動力學報���,2022, 37 (6): 1225–1233. BU Jiali, Lü Yang, LIU Bozhi, et al. Effect of different shot peening intensities on fatigue resistance of TC17 titanium alloy [J]. Journal of Aerospace Power, 2022, 37 (6): 1225–1233.

[12] 徐松超���,蓋鵬濤,付雪松�����,等����。干?濕噴丸強化對 TC17 鈦合金噴丸強化層的影響 [J]. 表面技術��,2021, 50 (9): 91–98, 107. XU Songchao, GAI Pengtao, FU Xuesong, et al. Influences of dry and wet shot peening process on strengthening layer of TC17 titanium alloy [J]. Surface Technology, 2021, 50 (9): 91–98, 107.

[13] 羅學昆�,趙春玲,查小輝����,等���。激光沖擊?噴丸及其復合強化對 TB6 鈦合金表面完整性及軸向疲勞性能的影響 [J]. 科技導報,2021, 39 (9): 48–55. LUO Xuekun, ZHAO Chunling, ZHA Xiaohui, et al. Effect of laser shock peening, shot peening and their combination treatment on surface integrity and axial fatigue property of TB6 titanium alloy [J]. Science & Technology Review, 2021, 39 (9): 48–55.

[14] 羅學昆,艾瑩珺�,王欣�����,等�。噴丸強化對 TB6 鈦合金疲勞性能和表面完整性的影響 [J]. 鈦工業進展,2017, 34 (4): 33–38. LUO Xuekun, AI Yingjun, WANG Xin, et al. Effect of shot peening on fatigue property and surface integrity of TB6 titanium alloy [J]. Titanium Industry Progress, 2017, 34 (4): 33–38.

[15] MAIYA P S. Geometrical characterization of surface roughness and its application to fatigue crack initiation [J]. Materials Science and Engineering, 1975, 21: 57–62.

[16] YAO C F, WU D X, MA L F, et al. Surface integrity evolution and fatigue evaluation after milling mode, shot-peening and polishing mode for TB6 titanium alloy [J]. Applied Surface Science, 2016, 387: 1257–1264.

通信作者

付雪松��,副教授���,博士���,研究方向為材料塑性加工與成形控制?使役環境損傷與表面防護?

(注�,原文標題:噴丸處理對高強韌β鈦合金疲勞性能影響)

相關鏈接