引言

隨著全球安全戰(zhàn)略的發(fā)展,高聲速飛行器已成為軍事競爭的焦點 [1-2]?高聲速飛行器在未來軍事和民用領(lǐng)域具有廣闊的應(yīng)用前景,包括快速全球打擊?航天飛機?空間運輸系統(tǒng)等?這些飛行器在高速飛行中會遭受極大的氣動加熱 [3], 表面溫度極高,因此耐高溫材料的研發(fā)與選擇成為決定項目成敗的關(guān)鍵因素?高溫鈦合金因其優(yōu)異的強度和耐熱性能,不僅對提高飛行器的性能至關(guān)重要,而且對推動相關(guān)科學(xué)技術(shù)的發(fā)展具有深遠(yuǎn)影響?

高聲速飛行器通常需要耐高溫?輕量化和高強度的材料來應(yīng)對極端飛行環(huán)境 [4-5], 而高溫鈦合金在 3 個方面具有優(yōu)良特性?① 耐高溫:高聲速飛行器在超音速飛行時會受到極強的空氣摩擦和氣動加熱影響,要求材料能夠承受高溫環(huán)境,而高溫鈦合金可在 600~700 ℃的高溫下仍保持穩(wěn)定性能?② 輕量化:高聲速飛行器對質(zhì)量有嚴(yán)格要求,因為質(zhì)量增加會加劇飛行時的能耗和成本,而高溫鈦合金具有相對較低的密度 (4.43~4.5 g/cm3) 和較高的強度,能夠?qū)崿F(xiàn)飛行器的輕量化設(shè)計?③ 高強度:高聲速飛行器需要材料具有優(yōu)異的高溫強度,以應(yīng)對高速飛行時所受到的巨大氣動壓力和載荷?而高溫鈦合金具有優(yōu)異的高溫強度,能夠滿足飛行器在極端溫度條件下的要求?利用高溫鈦合金來提高高聲速飛行器的性能和可靠性,是世界各國超音速和高超音速飛行器技術(shù)發(fā)展的主要途徑之一 [6]?

開展高聲速飛行器用高溫鈦合金研發(fā)的主要目的是提高飛行器在極端飛行環(huán)境下的性能和可靠性,以實現(xiàn)更高的速度和更遠(yuǎn)的飛行距離?高聲速飛行器用高溫鈦合金的研發(fā)目標(biāo)主要體現(xiàn)在 4 個方面?① 提高耐高溫性能:針對超音速和高超音速飛行過程中因空氣動力加熱導(dǎo)致的極高溫度,研究開發(fā)長時使用溫度 600~650 ℃?短時使用溫度 650~750 ℃的高溫鈦合金,以確保飛行器在高溫環(huán)境下的穩(wěn)定性和可靠性?② 實現(xiàn)輕量化設(shè)計:利用高溫鈦合金的輕量化特性,設(shè)計制造更輕?更結(jié)實的部件和結(jié)構(gòu),如蜂窩結(jié)構(gòu)?壁板結(jié)構(gòu)?鈦基復(fù)合結(jié)構(gòu)等,以減少飛行器的總質(zhì)量,提高燃料效率和飛行性能?③ 提高結(jié)構(gòu)強度:研究高溫鈦合金的強度和耐久性,以確保飛行器在高速飛行過程中能夠承受風(fēng)壓和氣動載荷,保持結(jié)構(gòu)穩(wěn)定和安全?④ 優(yōu)化熱管理:針對高溫環(huán)境下的熱管理問題,研究開發(fā)高溫鈦合金材料和結(jié)構(gòu)的熱傳導(dǎo)性和熱穩(wěn)定性,以有效控制和分散飛行器的熱量,保持系統(tǒng)正常運行?

1、高聲速飛行器的需求與挑戰(zhàn)

1.1 高聲速飛行器的特點

高聲速飛行器,特別是高超聲速飛行器,是指那些飛行速度在馬赫數(shù) 5 以上的飛行器 [7]?這些飛行器的特點包括:① 速度快,能夠達(dá)到或超過 6000 km/h 的速度;② 技術(shù)融合,結(jié)合了航空和航天等技術(shù),涉及多學(xué)科交叉研究領(lǐng)域,如高超聲速空氣動力學(xué)?計算流體力學(xué)?高溫氣動熱力學(xué)等;③ 結(jié)構(gòu)特殊,通常采用機身 - 發(fā)動機一體化設(shè)計,具有強耦合性和強非線性特性;④ 飛行環(huán)境復(fù)雜,在距離地面 20~100 km 的空域執(zhí)行任務(wù),飛行環(huán)境瞬間多變,氣動特性和氣熱特性變化劇烈;⑤ 控制精度高,由于飛行速度快和環(huán)境復(fù)雜,控制系統(tǒng)需要具有高精度和高可靠性;⑥ 軍民兩用價值,具有突防成功率高的特點,有著巨大的軍事價值和潛在的經(jīng)濟價值?上述特點使高聲速飛行器在未來的軍事?政治和經(jīng)濟中發(fā)揮重要戰(zhàn)略作用,同時也是對空間進(jìn)行大規(guī)模開發(fā)的重要載體?

1.2 高聲速飛行器的選材

高聲速飛行器材料選擇的重要性不言而喻,主要體現(xiàn)在 5 個方面?① 耐高溫性能:高聲速飛行器在超音速飛行時會受到極高的氣動加熱影響,表面溫度可能達(dá)到數(shù)千攝氏度,因此材料需要具有優(yōu)異的耐高溫性能,以保證飛行器的結(jié)構(gòu)完整性和性能穩(wěn)定性?② 輕量化:高聲速飛行器對質(zhì)量有嚴(yán)格要求,因為質(zhì)量的增加會加劇飛行時的能耗和成本,從而降低飛行器的速度和性能;為提高飛行器的性能和燃料效率,材料需具有高的比強度和比剛度,以實現(xiàn)飛行器的輕量化設(shè)計?③ 高強度:高聲速飛行器需要材料具有良好的強度,以應(yīng)對高速飛行時所受到的巨大氣動壓力和載荷,確保飛行器在極端條件下仍能保持結(jié)構(gòu)穩(wěn)定和安全?④ 抗氧化和耐腐蝕性能:高聲速飛行器在飛行過程中可能受到大氣?高溫和高速飛行帶來的腐蝕影響,因此材料需要具有良好的抗氧化和耐腐蝕性能,以保證飛行器的長期可靠性和使用壽命?⑤ 熱傳導(dǎo)性能:高聲速飛行器需要有效管理飛行過程中產(chǎn)生的熱量,因此材料的熱傳導(dǎo)性能成為一個重要考慮因素,以確保飛行器能夠有效散熱和冷卻,避免過熱導(dǎo)致性能下降或故障?

高聲速飛行器材料的選擇是一個復(fù)雜且多學(xué)科交叉的決策過程,它直接關(guān)系到飛行器的性能?安全性和任務(wù)成功率?高溫鈦合金能夠滿足高聲速飛行器對材料特性的大部分需求,是高聲速飛行器高溫結(jié)構(gòu)部件制備的理想材料之一?

2、高溫鈦合金的特性與優(yōu)勢

2.1 高溫鈦合金的基本特性

高溫鈦合金是由航空發(fā)動機的需求牽引不斷發(fā)展的,其具有高溫強度?耐腐蝕性?輕量化等特性,以及良好的加工性和穩(wěn)定的高溫性能等特性,這些特性使高溫鈦合金成為航空發(fā)動機壓氣機部件?航天器結(jié)構(gòu)以及其他要求高溫性能應(yīng)用的理想材料?高溫鈦合金與其他材料相比具有多種獨特的優(yōu)勢和特點,如表 1 所示?由表 1 可以看出,高溫鈦合金在航空航天領(lǐng)域的應(yīng)用主要得益于它們的低密度?高比強度和良好的耐腐蝕性?然而,選擇合適的材料還需考慮成本?加工技術(shù)和特定應(yīng)用的溫度要求?

表 1 航空航天用不同金屬材料的特性對比

Tab. 1 Characteristic comparisons of different metal materials for aerospace

| 合金類型 | 密度 /(g?cm?3) | 使用溫度 /℃ | 耐腐蝕性 | 加工性 |

| 高溫合金 | >7.8 | 500~1300 | 良好,耐高溫和腐蝕性環(huán)境 | 加工性差 |

| 鋼 | 7.85 | 20~550 | 一般 | 較好,可通過冷?熱加工 |

| 鋁合金 | 2.63~2.85 | 200~250 | 不耐強酸?強堿和氯化物腐蝕 | 易于成形?切割和焊接 |

| 高溫鈦合金 | 4.4~4.7 | 400~700 | 良好,尤其耐海水和氯化物腐蝕 | 切削加工困難?需采用化學(xué)加工?電火花加工等 |

| TiAl 化合物 | 4.0~4.2 | 800~900 | 良好,尤其耐海水和氯化物腐蝕 | 塑性差?加工和成形困難 |

| Ti2AlNb 合金 | 5.0~5.3 | 650~750 | 良好,尤其耐海水和氯化物腐蝕 | 塑性較差?焊接和熱成形困難 |

2.2 高溫鈦合金的國內(nèi)外發(fā)展現(xiàn)狀

高溫鈦合金具有高比強度?高比剛度和良好的高溫性能等優(yōu)點,在航空?航天領(lǐng)域獲得廣泛應(yīng)用?航空發(fā)動機?空天飛機和超聲速飛行器是高溫鈦合金的主要應(yīng)用對象,其大多主要用于制造發(fā)動機的整體葉盤?離心葉輪?機匣?輪盤?葉片,無人機的后體結(jié)構(gòu),臨近空間飛行器的油箱骨架?拐彎段?等直段?擴張段,空天飛機的蒙皮?尾翼?法蘭?油箱骨架等構(gòu)件?經(jīng)過 70 多年的發(fā)展,高溫鈦合金取得了長足進(jìn)步,航空發(fā)動機長時服役高溫鈦合金的最高溫度達(dá) 600 ℃, 航天飛行器大應(yīng)力短時服役的最高溫度達(dá) 650 ℃?新型高性能高溫鈦合金材料結(jié)合先進(jìn)的結(jié)構(gòu)設(shè)計與制造技術(shù),解決了相關(guān)領(lǐng)域應(yīng)用的結(jié)構(gòu)?強度和重量之間的突出矛盾,從而滿足了航空?航天先進(jìn)武器裝備的研制需求?

20 世紀(jì) 50 年代,美國成功研制 Ti-6Al-4V 鈦合金,其使用溫度為 300~350 ℃, 隨后英俄等國相繼研制出 IMI 550?BT3-1 等鈦合金,使用溫度可達(dá) 400 ℃;20 世紀(jì) 60 年代,各國加緊開展高溫鈦合金的研制,先后成功研制 IMI679?IMI685?Ti-6246?Ti-6242?Ti-17?BT8M-1?BT8-1 等鈦合金,使用溫度在 450~500 ℃;20 世紀(jì) 70 年代和 80 年代,英?美?俄各國相繼研制成功 IMI829?IMI834?Ti-1100?BT18Y?BT25Y?BT36 等鈦合金,使用溫度可達(dá) 550~600 ℃[8-10]?20 世紀(jì) 50 年代至 80 年代是國外高溫鈦合金的快速發(fā)展期,使用溫度從最初的 350 ℃提高到 600 ℃?在此期間,美?俄?歐等航空發(fā)達(dá)國家和地區(qū)均已建立相對獨立的高溫鈦合金材料體系?其中,歐美發(fā)動機用高溫鈦合金注重蠕變性能,合金類型多為近 α 型,發(fā)展了以 Ti6Al-4V?Ti-17?Ti6246?Ti6242s?IMI829 和 IMI834 為主的材料體系;俄系高溫鈦合金更注重高溫強度?表面氧化和熱穩(wěn)定性,以 α+β 型合金為主,形成以 BT6?BT3-1?BT8 系列?BT25 系列和 BT18y 為主的高溫鈦合金材料體系 [11-12]?國外發(fā)展的航空發(fā)動機用高溫鈦合金及其應(yīng)用情況如表 2 所示?

近年來,隨著臨近空間飛行器對高溫鈦合金材料的需求,國外又開始研制滿足高溫 (600~700 ℃)?短時?大應(yīng)力條件下使用的熱強鈦合金,例如,俄羅斯的 VT38 鈦合金?美國 GE 公司的 650 ℃鈦合金?德國的 Ti-SF 61 鈦合金等 (表 2)?這些鈦合金具有良好的瞬時高溫強度?大應(yīng)力持久性能,使用溫度均可達(dá) 600 ℃以上,該類合金的半成品以板材和鍛件為主,用于制造高聲速飛行器的機身?尾翼?彈翼等高溫部件?

我國高溫鈦合金研制走過了從仿制逐漸過渡到自主研制的過程,我國仿制和自主研制的主要高溫鈦合金及其應(yīng)用情況如表 3 所示?

表 2 國外發(fā)展的高溫鈦合金及其應(yīng)用情況

Tab. 2 High-temperature titanium alloys developed abroad and their applications

| 牌號 | 使用溫度 /℃ | 用途 | 發(fā)動機型號 / 部件 | 研制國家 |

| Ti-6246 | 450~540 | 中溫承力部件 | F-100?F-119 發(fā)動機盤?葉片?整體葉片及結(jié)構(gòu)件,Trent800 中壓壓氣機鼓筒 | 美國 |

| Ti-17 | 427 | 發(fā)動機高承力部件 | GE90 風(fēng)扇盤?CFM56-5A 高壓壓氣機 1~3 級盤 | 美國 |

| BT9 | 500 | 航空發(fā)動機高溫部件 | AH25 壓氣機盤 | 俄羅斯 |

| BT20 | 300~500 | 鈑金件?壁板?機匣?葉片等 | 發(fā)動機靜子零件?殼體 | 俄羅斯 |

| BT3-1 | 450 | 壓氣機葉片?盤 | - | 俄羅斯 |

| BT8-1 | 500 | 航空發(fā)動機高溫部件 | ПС90A 壓氣機盤 | 俄羅斯 |

| BT18Y | 600 | 航空發(fā)動機高溫部件 | ПС90A 壓氣機盤?轉(zhuǎn)子葉片 | 俄羅斯 |

| Ti-1100 | 600 | 航空發(fā)動機高溫部件 | 萊康明公司 T55-712 改型發(fā)動機高壓壓氣機輪盤和低壓渦輪葉片 | 美國 |

| IMI834 | 600 | 航空發(fā)動機高溫部件 | Trent700 高壓壓氣機輪盤?鼓筒及后軸,EJ200 發(fā)動機高壓壓氣機轉(zhuǎn)子,普惠 PW350 發(fā)動機 | 英國 |

| GE | 650 | 高聲速飛行器 | - | 美國 |

| Ti-SF61 | 650 | 高聲速飛行器 | - | 德國 |

| BT38 | 650 | 高聲速飛行器 | - | 俄羅斯 |

表 3 我國發(fā)展的高溫鈦合金及其應(yīng)用情況

Tab. 3 Grades and application situations of high-temperature titanium alloys developed in China

| 牌號 | 使用溫度 /℃ | 應(yīng)用研究情況 |

| TC19 | 450~540 | 未大量應(yīng)用 |

| TC17 | 427 | 航空發(fā)動機 |

| TC11 | 500 | 航空發(fā)動機 |

| TA19 | 500~550 | 航空發(fā)動機 |

| TA15 | 500 | 航空?航天廣泛應(yīng)用 |

| TC25G | 550 | 部件試制階段 |

| TC8-1 | 500 | 部件試制階段 |

| Ti150 | 600 | 應(yīng)用研究 |

| Ti55 (TA32) | 550 | 成熟應(yīng)用 |

| Ti60 (TA33) | 600 | 較成熟,具備工業(yè)化批量供貨能力 |

| Ti65 (TA38) | 650 | 正在開展應(yīng)用研究 |

TC11 和 TA15 鈦合金是我國仿制最成功?應(yīng)用最廣泛的高溫鈦合金,廣泛應(yīng)用于我國的航空發(fā)動機和航天領(lǐng)域熱結(jié)構(gòu)部件?由于 550 ℃和 600 ℃高溫鈦合金是先進(jìn)高推重比航空發(fā)動機的關(guān)鍵材料,20 世紀(jì) 90 年代,中國科學(xué)院金屬研究所在國內(nèi)率先開展 550 ℃和 600 ℃高溫鈦合金的自主研制工作?近 30 年來,從實驗室?中間試驗到工業(yè)生產(chǎn)試驗,其開展了大量基礎(chǔ)研究和應(yīng)用基礎(chǔ)研究工作,相繼突破合金成分設(shè)計?熱機械處理工藝等一系列關(guān)鍵技術(shù),解決了高溫鈦合金熱穩(wěn)定性和熱強性之間的矛盾,研制出自主知識產(chǎn)權(quán)的?綜合力學(xué)性能良好的 550 ℃高溫鈦合金 Ti55 和 600 ℃高溫鈦合金 Ti60, 從而滿足先進(jìn)航空發(fā)動機的研制需求?

近年來,中國科學(xué)院金屬研究所針對航天飛行器短時?高溫?大應(yīng)力服役環(huán)境的特點,進(jìn)一步優(yōu)化 Ti55 和 Ti60 鈦合金的成分和板材?鍛件的制備工藝,突破板材成分設(shè)計?薄板晶粒細(xì)化?寬幅薄板和大厚度板材的組織與性能均勻性控制等關(guān)鍵技術(shù),解決了板材的超塑性成形性能和持久 / 蠕變性能匹配這一主要矛盾?該所研制的航天用 Ti55 板材最高服役溫度可達(dá) 600 ℃,Ti60 板材最高服役溫度可達(dá) 650 ℃?目前,Ti55 和 Ti60 鈦合金已逐步推廣應(yīng)用于服役溫度 550~600 ℃的先進(jìn)飛機蒙皮以及 600~650 ℃高聲速飛行器熱結(jié)構(gòu)部件上?

Ti65 鈦合金是中國科學(xué)院金屬研究所自主研制的一種新型近 α 型高溫鈦合金,長時使用溫度為 650 ℃, 短時使用溫度可達(dá) 700 ℃, 可用于制造先進(jìn)航空發(fā)動機高溫部件?飛行器蒙皮?蜂窩壁板?蜂窩芯格等高溫承力結(jié)構(gòu)部件?該合金的板?帶和箔材在薄壁復(fù)雜高溫構(gòu)件制造領(lǐng)域具有廣泛的應(yīng)用前景?目前,Ti65 鈦合金板材?帶材和箔材已經(jīng)具備工業(yè)化批量供貨能力,同時具備一定的工程化應(yīng)用基礎(chǔ),已完成 GB/T3620.1 合金牌號 TA38 的注冊工作?

2.3 我國高聲速飛行器用高溫鈦合金的自主研發(fā)與應(yīng)用

中國科學(xué)院金屬研究所等單位用高合金化?微合金化和復(fù)合強化方式,在 Ti-Al-Sn-Zr 的基礎(chǔ)上同時加入一定量的 Ta?Nb 和 Mo 3 種同晶型高熔點的 β 穩(wěn)定元素,通過這 3 種元素與 α 穩(wěn)定元素 Al?Sn 和 Zr 等合金元素之間恰當(dāng)搭配和共同作用,使合金成為集細(xì)晶強化?固溶強化和第二相 (α?和硅化物) 彌散強化于一身的多元復(fù)合強化的熱強鈦合金,是我國高溫鈦合金合金化體系的特色之一?其研制出的具有自主知識產(chǎn)權(quán)的 Ti55 (TA32)?Ti60 (TA33) 和 Ti65 (TA38) 鈦合金,長時使用溫度分別為 550?600?650 ℃, 這 3 種鈦合金生產(chǎn)的半成品有薄板?厚板?棒材?餅環(huán)材?鍛件和模鍛件等,也可用于生產(chǎn)鑄件?航空發(fā)動機的輪盤?鼓筒和筒體等零件及高聲速飛行器機體零件?

國外公開報道的最成熟應(yīng)用的 600 ℃鈦合金有 3 個牌號,分別是英國的 IMI834?美國的 Ti1100 和俄羅斯的 BT36, 其中 IMI834 是最具代表性?綜合性能最好?技術(shù)成熟度最高的 600 ℃鈦合金,已經(jīng)在 EJ200?PW350 和 Trent600-800 等多個航空發(fā)動機上獲得應(yīng)用?Ti60 是國內(nèi)技術(shù)成熟度最高的 600 ℃鈦合金,Ti60?IMI834 鈦合金棒材和鍛件的技術(shù)指標(biāo)與實測性能如表 4 - 表 7 所示?從表中可見,對比 2 種 600 ℃鈦合金,IMI834 的技術(shù)指標(biāo)要求較少,指標(biāo)中不包含熱穩(wěn)定性和持久性;IMI834 技術(shù)指標(biāo)中抗拉強度高于 Ti60, 但屈服強度低于 Ti60;Ti60 棒材和鍛件的實測性能均優(yōu)于 IMI834?

表 4 Ti60 鈦合金棒材技術(shù)指標(biāo)和實測性能

Tab. 4 Technical indicators and measured properties of Ti60 titanium alloy bars

| 項目名稱 | 室溫拉伸 | 600 ℃拉伸 | 熱暴露后室溫拉伸 600 ℃/100 h 試樣 | 持久 | 蠕變 εp/% |

| Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | A/% | Z/% | τ/h |

|

| 棒材技術(shù)指標(biāo) | ≥950 | ≥880 | ≥6 | ≥15 | ≥600 | ≥500 | ≥8 | ≥20 | ≥950 | ≥3 | ≥6 | ≥100 | ≤0.2 |

| Φ300 mm 棒材實測 | 1061 | 967 | 11.5 | 22.0 | 653 | 530 | 21 | 53 | 1075 | 4.3 | 6.0 | 185 | 0.048 |

注:持久測試條件,600 ℃/300 MPa; 蠕變測試條件,600 ℃/160 MPa/100 h;Rm為抗拉強度,Rp0.2為屈服強度,A 為延伸率,Z 為面縮率,τ 為持久斷裂壽命,εp為殘余變形量?

表 5 Ti60 鈦合金鍛件技術(shù)指標(biāo)和實測性能

Tab. 5 Technical indicators and measured properties of Ti60 titanium alloy forgings

| 項目名稱 | 室溫拉伸 | 600 ℃拉伸 | 熱暴露后室溫拉伸 600 ℃/100 h 試樣 | 持久 τ/h | 蠕變 εp/% |

| Rp/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | A/% | Z/% |

|

|

| 鍛件技術(shù)指標(biāo) | ≥950 | ≥880 | ≥6 | ≥15 | ≥600 | ≥500 | ≥8 | ≥20 | ≥950 | ≥3 | ≥6 | ≥100 | ≤0.2 |

| 鍛件實測 | 1030 | 935 | 11.8 | 21.3 | 682 | 557 | 14.2 | 44.5 | 1077 | 5.5 | 7.7 | ≥160 | 0.15 |

注:持久測試條件,600 ℃/300 MPa; 蠕變測試條件,600 ℃/160 MPa/100 h?

表 6 IMI834 鈦合金棒材技術(shù)指標(biāo)和實測性能

Tab. 6 Technical indicators and measured properties of IMI834 titanium alloy bars

| 項目名稱 | 室溫拉伸 | 600 ℃拉伸 | 蠕變 εp/% |

| Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | Rp0.2/MPa | A/% | Z/% |

|

| 棒材技術(shù)指標(biāo) | ≥1025 | ≥905 | ≥6 | ≥14 | ≥630 | ≥475 | ≥9 | ≥30 | ≤0.2 |

| Φ230 mm 棒材實測 | 1035 | 1005 | 11.3 | 19.5 | 635 | 510 | 17.3 | 37.8 | 0.146 |

注:蠕變測試條件,600 ℃/150 MPa/100 h?

表 7 IMI834 鈦合金鍛件技術(shù)指標(biāo)和實測性能

Tab. 7 Technical indicators and measured properties of IMI834 titanium alloy forgings

| 項目名稱 | 室溫拉伸 | 600 ℃拉伸 | 蠕變 εp/% |

| Rm/MPa | Rp0.2/MPa | A/% | Z/% | Rm/MPa | Rp0.2/MPa | A/% | Z/% |

|

| 鍛件技術(shù)指標(biāo) | ≥1010 | ≥875 | ≥6 | ≥9 | ≥630 | ≥475 | ≥9 | ≥30 | ≤0.2 |

| 鍛件實測 | 1012 | 927 | 11.6 | 23.8 | 632 | 509 | 18.2 | 46.9 | 0.122 |

注:蠕變測試條件,600 ℃/150 MPa/100 h?

近年來,隨著高聲速飛行器巡航速度的不斷提高,使用溫度在 650~750 ℃的高溫鈦合金在高聲速飛行器上的選材和應(yīng)用開始得到重視?高聲速飛行器中的熱結(jié)構(gòu)主要有機體?蒙皮?進(jìn)氣道?骨架等需要承擔(dān)高溫?高載荷的薄壁部件,因此,板材和箔材是高聲速飛行器中最常見的半成品,但目前國外關(guān)于高溫鈦合金板材和箔材的制備技術(shù)及研制數(shù)據(jù)非常缺乏?

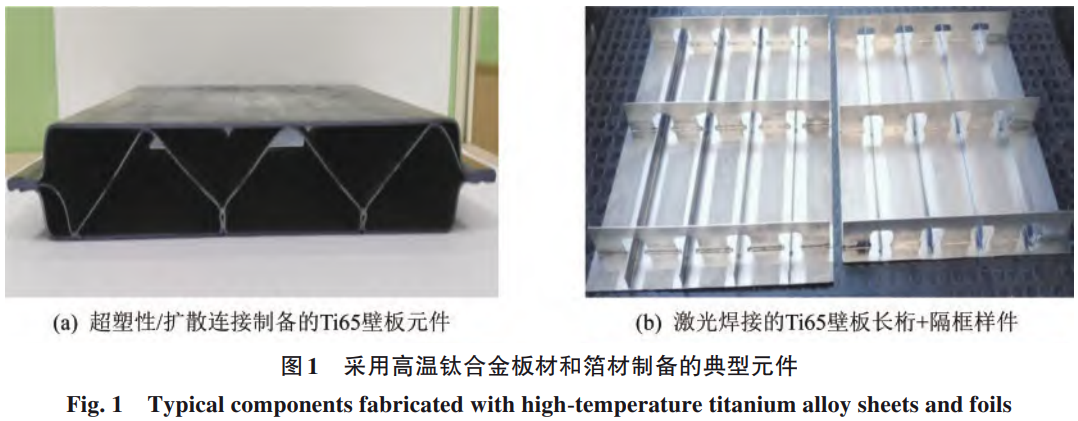

歷經(jīng)多年的研制與技術(shù)攻關(guān),中國科學(xué)院金屬研究所突破多項高溫鈦合金板材制備的關(guān)鍵技術(shù),工業(yè)化生產(chǎn)的 Ti55?Ti60 和 Ti65 鈦合金板材的力學(xué)性能優(yōu)異 (表 8~10), 并開展工藝性能研究,制備大量結(jié)構(gòu)樣件 (圖 1)?在此基礎(chǔ)上,該所開展應(yīng)用研究,其中,Ti55 鈦合金寬幅厚板解決了飛行器高溫部件的耐溫設(shè)計需求;Ti55 和 Ti60 鈦合金超塑性板材制備出飛行器零件,并通過了相關(guān)試驗考核;研制的 Ti65 鈦合金超塑性薄板已應(yīng)用于飛行器多層結(jié)構(gòu),材料性能滿足產(chǎn)品服役工況要求,成為該飛行器耐熱結(jié)構(gòu)研制的必選材料?

表 8 Ti55 鈦合金薄板力學(xué)性能

Tab. 8 Mechanical properties of Ti55 titanium alloy sheet

| 項目名稱 | 室溫拉伸 | 550 ℃拉伸 | 持久 τ/h |

| Rm/MPa | Rp0.2/MPa | A/% | Rm/MPa | Rp0.2/MPa | A/% |

|

| M1 態(tài) | 1129 | 1015 | 14.3 | 758 | 632 | 15.0 | τ 600 ℃/450 MPa ≥2 |

| M2 態(tài) | 1000 | 958 | 17.8 | 697 | 542 | 20.3 | τ 550 ℃/350 MPa ≥120 |

注:M1 態(tài),500~600 ℃, 保溫 3~6 h;M2 態(tài),880~950 ℃, 保溫 1 h, 空冷 + 580~720 ℃, 保溫 3~6 h?

表 9 Ti60 鈦合金薄板力學(xué)性能

Tab. 9 Mechanical properties of Ti60 titanium alloy sheet

| 項目名稱 | 室溫拉伸 | 600 ℃拉伸 | 持久 τ/h |

| Rm/MPa | Rp0.2/MPa | A/% | Rm/MPa | Rp0.2/MPa | A/% |

|

| M1 態(tài) | 1197 | 1135 | 12.0 | 751 | 560 | 25.0 | τ 600 ℃/450 MPa ≥3 |

| M2 態(tài) | 1089 | 997 | 16.3 | 678 | 547 | 26.0 | τ 600 ℃/250 MPa ≥150 |

注:M1 態(tài),580~620 ℃, 保溫 3~6 h;M2 態(tài),930~1010 ℃, 保溫 1 h, 空冷 + 580~720 ℃, 保溫 3~6 h?

表 10 Ti65 鈦合金薄板力學(xué)性能

Tab. 10 Mechanical properties of Ti65 titanium alloy sheet

| 項目名稱 | 室溫拉伸 | 650 ℃拉伸 | 持久 τ/h |

| Rm/MPa | Rp0.2/MPa | A/% | Rm/MPa | Rp0.2/MPa | A/% |

|

| M1 態(tài) | 1165 | 1103 | 10.7 | 527 | 289 | 47.7 | τ 650 ℃/320 MPa ≥1.2 |

| M2 態(tài) | 1259 | 1175 | 7.8 | 672 | 512 | 16.7 | τ 650 ℃/200 MPa ≥100 |

注:M1 態(tài),650~720 ℃, 保溫 4~6 h;M2 態(tài),980~1020 ℃, 保溫 1 h, 空冷 + 650~720 ℃, 保溫 4~6 h?

2.4 面臨的挑戰(zhàn)與探索研究現(xiàn)狀

隨著先進(jìn)飛行器巡航速度的提高及飛行器減重需求的強化,在 700~800 ℃使用的高溫鈦合金?鈦基化合物和鈦基復(fù)合材料有望逐漸替代現(xiàn)有的高溫合金,進(jìn)一步實現(xiàn)高溫結(jié)構(gòu)的減重和耐溫需求?Ti?AlNb?Ti3Al?TiAl 等鈦鋁金屬間化合物材料使用溫度可達(dá) 650~900 ℃, 但該類材料較低的室溫塑性仍然制約著其工程應(yīng)用的成熟性?鈦基復(fù)合材料具有耐高溫?密度低的特點,但大尺寸復(fù)合薄板的制備工藝尚未突破,且材料和制造成本較高,短期內(nèi)難以大面積應(yīng)用到飛行器研制中?因此,在現(xiàn)有高溫鈦合金的基礎(chǔ)上,研發(fā)一種能夠滿足飛行器在 700~750 ℃短時使用和減重需求的高溫鈦合金,是綜合考慮技術(shù)成熟度?制造成本以及材料工藝性的較可行的技術(shù)方案之一?

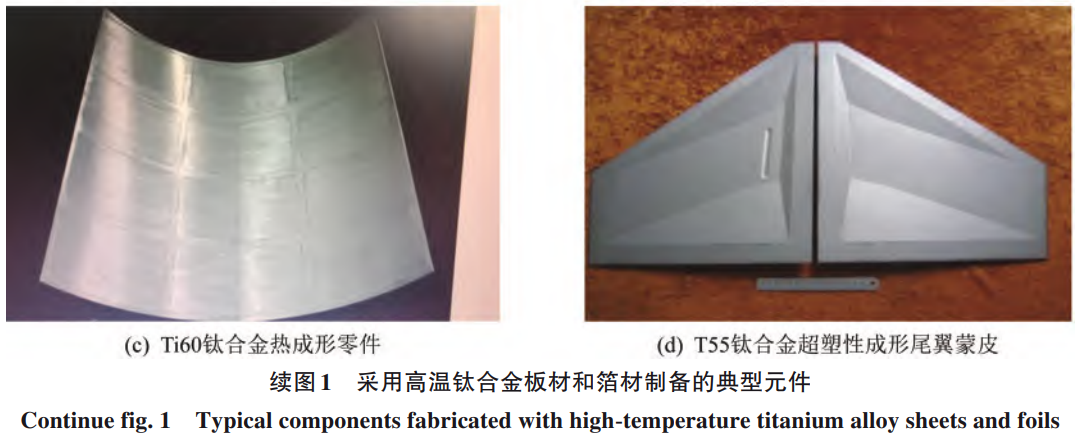

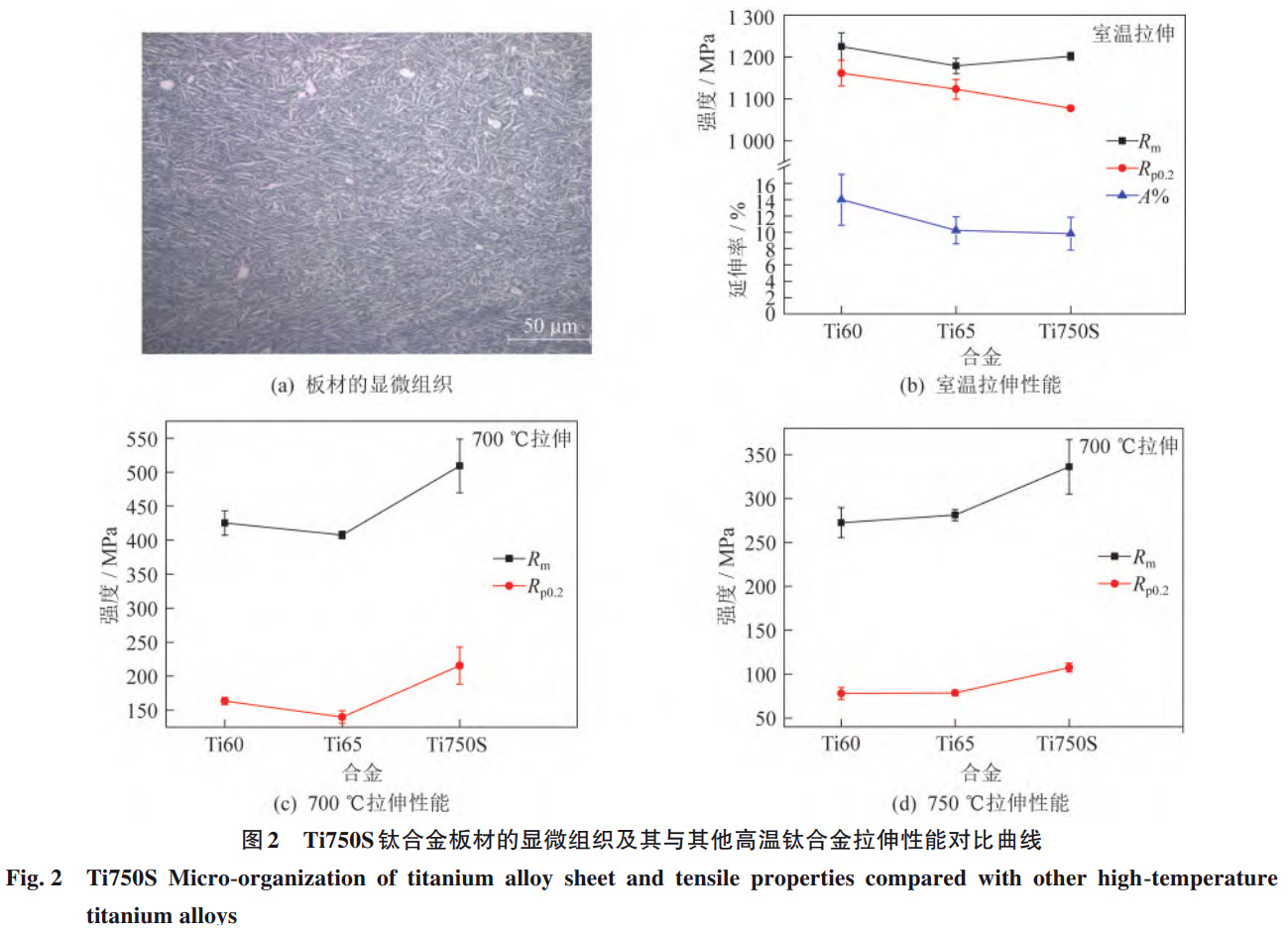

中國科學(xué)院金屬研究所在 700~750 ℃鈦合金板材領(lǐng)域開展了探索性研究,并研制出一種新型高溫鈦合金 Ti750S?該合金采用硅化物原位彌散析出,以提升材料高溫強度;同時通過調(diào)控軋制工藝,獲得具有小長寬比 α 相板條組織的板材 (圖 2 (a)), 從而進(jìn)一步增強板材的高溫拉伸強度,具有良好的室溫強度和塑性匹配 (圖 2 (b)); 此外,其在 700~750 ℃的高溫拉伸強度明顯優(yōu)于現(xiàn)有高溫鈦合金 (圖 2 (c)(d))?

3、結(jié)束語

未來高聲速飛行器用高溫鈦合金的研發(fā)將繼續(xù)致力于材料性能優(yōu)化?新材料研發(fā)?加工技術(shù)創(chuàng)新?多功能材料應(yīng)用和航空航天應(yīng)用拓展等方面,為航空航天技術(shù)的發(fā)展和進(jìn)步提供重要支持?高聲速飛行器用高溫鈦合金的發(fā)展,應(yīng)堅持材料?設(shè)計?工藝一體化研究思想,致力于進(jìn)一步優(yōu)化高溫鈦合金耐高溫性能?高溫強度?耐腐蝕性和熱疲勞性能的同時,不斷開發(fā)先進(jìn)的加工技術(shù)和工藝,以提高高溫鈦合金的加工效率和成型精度,為高聲速飛行器的大規(guī)模制造提供支持?高溫鈦合金不僅可在高聲速飛行器中得到應(yīng)用,還有望拓展到其他航空航天領(lǐng)域,如航空發(fā)動機?航天器?火箭發(fā)動機等高溫高速工作環(huán)境中的關(guān)鍵部件?

參考文獻(xiàn)

[1] 姜鵬,匡宇,謝小平,等。國外高超聲速飛行器研究現(xiàn)狀及發(fā)展趨勢 [J]. 飛航導(dǎo)彈,2017 (7): 19-24.

[2] 張燦,王軼鵬,葉蕾。國外近十年高超聲速飛行器技術(shù)發(fā)展綜述 [J]. 戰(zhàn)術(shù)導(dǎo)彈技術(shù),2020 (6): 81-86.

[3] 董超,甄華萍,李長春,等。國外高超聲速飛行器氣動布局發(fā)展分析 [J]. 飛航導(dǎo)彈,2018 (6): 4-11.

[4] 韓杰才,梁軍,王超,等。高超聲速飛行器兩類典型防熱材料的性能表征與評價 [J]. 力學(xué)進(jìn)展,2009, 39 (6): 695-715.

[5] 郭朝邦,李文杰。高超聲速飛行器結(jié)構(gòu)材料與熱防護系統(tǒng) [J]. 飛航導(dǎo)彈,2010 (4): 88-94.

[6] 張偉堂。臨近空間超聲速飛行器短時熱強鈦合金應(yīng)用分析 [J]. 航空制造技術(shù),2018, 61 (增刊): 76-81.

[7] 廖龍文,曾鵬,陳軍燕,等。高超聲速飛行器發(fā)展困境分析 [J]. 飛航導(dǎo)彈,2019 (12): 22-27.

[8] 王清江,劉建榮,楊銳。高溫鈦合金的現(xiàn)狀與前景 [J]. 航空材料學(xué)報,2014, 34 (4): 1-26.

[9] 黃旭,李臻熙,黃浩。高推重比航空發(fā)動機用新型高溫鈦合金研究進(jìn)展 [J]. 中國材料進(jìn)展,2011, 30 (6): 21-27.

[10] 蔡建明,弭光寶,高帆,等。航空發(fā)動機用先進(jìn)高溫鈦合金材料技術(shù)研究與發(fā)展 [J]. 材料工程,2016, 44 (8): 1-10.

[11] MOISEEV V N. Titanium in Russia [J]. Metal Science and Heat Treatment, 2005, 47 (7): 371-376.

[12] 魏壽庸,何瑜,王青江,等。俄航空發(fā)動機用高溫鈦合金發(fā)展綜述 [J]. 航空發(fā)動機,2005, 31 (1): 52-58.

(注,原文標(biāo)題:高聲速飛行器用高溫鈦合金研究進(jìn)展與發(fā)展趨勢)

相關(guān)鏈接